L'évolution de la machine automatique depuis l’avènement du burin jusqu’aux procédés d’usinage où l’homme se voit exclus !

Nous évoquerons tout d’abord le hardware,

soit les machines palpables puis le software

avec l’évolution des commandes de déplacement

de la manivelle à la CNC.

Tour - Décolleteuse - Fraiseuse - Electro-érosion - Tôlerie

Article suivant: Les défis de la mécanique

|

|

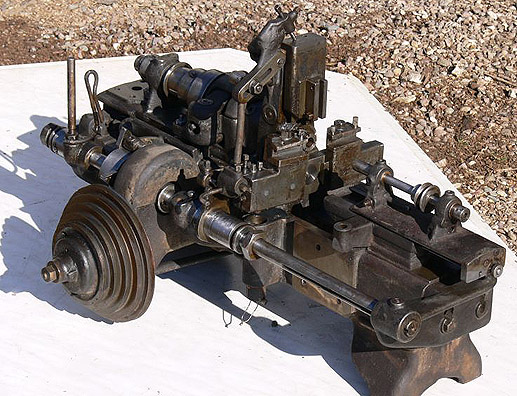

L’ancêtre d’une décolleteuse, soit un tour "automatique" à cames datant des débuts de l'ère industrielle. Ce doit être une machine de marque Tornos. |

Cette machine dans sa typologie de ses débuts se résume à fort peu de chose - Il s’agit d’une broche horizontale munie d’un porte pièce, pour faire une analogie plus compréhensible disons qu’il s’agit d’une sorte de grosse perceuse à main maintenue solidement à l’horizontale sur un établi. Dans sa « bouche » se trouve fixé une pièce de forme cylindrique. Les premiers tours ayant vu le jour ont certainement produit des pièces en bois tels que pieds de tables ou de chaises. Ensuite face à cette pièce tournante, se trouve un chariot muni de deux coulisses perpendiculaires entre elles, pouvant se déplacer dans deux directions l’une axialement à la pièce l’autre perpendiculairement. Sur ce chariot est placé un outil coupant appelé burin. Généralement cet outil est fixe mais dans les tours d’aujourd’hui il peut évidemment aussi s’agir d’outils tournants, tels que mèche, fraises, tarauds ou alésoirs. Pour simplifier, nous dirons que ce tour tel que décrit ici correspond au tour d’outilleur et le plus connu d’entre eux est le célèbre Schaublin 102. Des tours à la fois simples et utiles à tout atelier de mécanique. Ils continuent à être fabriqué à Malleray-Bévilard dans l’entreprise Schaublin Machines SA, d’ailleurs plus de 100'000 exemplaires sont en fonction de par le monde.

Le tour est donc une machines très commune, qui dans sa version moderne est équipé d’un changeur d’outil, éventuel d’une robotisation pour le chargement /déchargement automatique de la pièce. De plus avec une synchronisation possible entre la rotation de la broche et le déplacement longitudinal du burin, le tour permet d’usiner des vis et même d’usiner des profils hexagonaux.

Ce dérivé du tour est en fait un tour automatique prévu essentiellement pour la production à haute cadence. Les pièces typique de décolletage sont cylindriques de petite dimension et réalisées en très grande série. La particularité de cette machine est de tourner ou encore de « décolleter » non pas des pièces discrètes mais à partir de barres. Cela simplifie le chargement et réduit considérablement les temps improductifs. Le plus connu des fabricants suisses de tours automatique est Tornos à Moutier. Il produit des tours mono broches ou multibroches ainsi que des machines hybrides dénommées Deco2000 capables d’usiner la 6e face en mode de reprise avec une broche supplémentaire. Ainsi juste avant que la pièce soit terminée et usinée sur ses 5 faces, elle est reprise dans une seconde broche et la sixième face peut alors être travaillée.

Les tours automatiques modernes sont des tours multi-axes permettant de tourner, fraiser, fendre, fileter, percer, ce qui permet de réduire, voire d'éliminer complètement, les opérations de reprise. De plus certaines opérations utilisant une broche de reprises sont réalisés simultanément à l’usinage d’une nouvelle pièce. Ceci réduit donc considérablement des temps de passage et augmente la cadence de production.

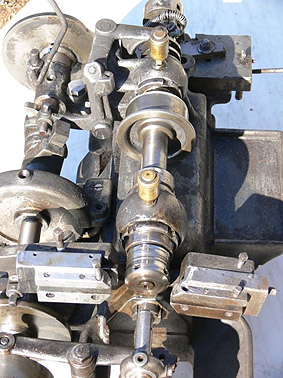

Dans le domaine du décolletage, il existe aussi un autre type de machine, capable de décolleter des pièces à partir de matériaux bruts non pas à partir de barres mais depuis une torche de matière. Une torche signifie une très longue tige de petit diamètre enroulée en couronne. Là sur cette machine particulière dénommée Escomatic et fabriquée par Esco au Genevez (NE) ce sont les outils, donc les burins qui tournent autour de la pièce. Côté commande les décolleteuses fonctionnent selon deux principes. Le premier étant la came, une sorte de mémoire mécanique du mouvement exerçant une pression sur le burin en synchronisation avec la rotation de la broche. Ce système purement mécanique est encore en fonction aujourd’hui bien qu’il tende à se faire remplacer par la CNC. Par leur profil très étudié ces cames transforment le mouvement de rotation en une translation devant être à la fois précise en dimension et précise aussi dans l’instant de sa réalisation.

Selon L’AFDT l’association des fabricants de décolletage et de taillage, de Bienne, le décolletage est né dans l’Arc jurassien et puise ses origines dans les tours de potier et les tours à bois dont le mouvement circulaire illustre le principe de base de la décolleteuse.

Toujours selon l’AFDT, l’industrialisation des procédés de décolletage est liée à l'avènement de l'horlogerie. Elle débute véritablement en 1872, lorsque M. Schweizer met au point le premier tour doté d'une poupée mobile (dispositif servant à maintenir la matière, porte pièce). (Source : www.afdt.ch)

La Seconde Guerre mondiale et l'essor de la société industrielle en Europe voient se développer sensiblement les décolleteuses, qui deviennent de plus en plus fiables à mesure qu'augmente la demande en pièces complexes. Puis l'apparition de machines à commande numérique (CNC) dans les années quatre-vingt donne une impulsion et une dimension nouvelles au décolletage. Aujourd’hui le décolletage reste très présent dans l’Arc jurassien et s’est même étendu du côté de la Haute-Savoie, où toutes les année paire se tient le centre de rencontre du décolletage, le Simodec à la Roche-sur-Foron.

|

|

L’ancêtre d’une décolleteuse de type suisse. |

|

|

|

Décolleteuse Tornos encore quotidiennement en fonction

dans une manufacture horlogère. |

|

|

L'autre principe proposé par Esco: |

Cette machines-outils très commune permet d’usiner les 5 faces supérieures d’un cube de matière. Plusieurs configurations existent selon le volume ou le poids de la pièce. Ainsi lorsqu’il s’agit de pièces importantes et très lourdes, la pièce est statique et c’est l’outil qui tourne autour. Dans ce cas précis, c’est une structure à portique qui se déplace le long de la pièce à usiner. Sur ce portique est monté un chariot latéral ou transversal sur lequel est monté une potence pouvant se mouvoir verticalement. Et finalement à cette extrémité se trouve l’outil. Dans le cas de la fraiseuse, il s’agit généralement d’un outil appelé fraise que l’on utilise. La fraise ressemble à une mèche à percer mais a aussi la particularité de pouvoir usiner latéralement. Cette description succincte se rapporte à une fraiseuse d’entrée de gamme, car actuellement les centre d’usinage d’aujourd’hui comporte bien plus que les 3 axes décrits ici. C’est souvent des « 5 axes », soit les trois axes de base avec en plus un plateau tournant permettant de faire tourner la pièce sur sa base ainsi qu’un cinquième axe pouvant par exemple se trouver sur la broche de l’outil. Ensuite pour compléter le tableau signalons que tout centre d’usinage qui se respecte est doté d’un changeur d’outil automatique et parfois d’un changeur de pièce (à usiner) également automatique. Dans ce cas il s’agit d’amener des petites palettes où chaque pièce a été fixée, bridée, ou vissée solidement.

D’autres machines moins conventionnelles

Le tour et la fraiseuse ainsi que leurs pendant actuels appelés centre de tournage ou centre de fraisage sont véritablement les machines les plus communes de l’atelier mécanique d’aujourd’hui. Par fois on les nomme encore centre d’usinage car bien souvent ce sont des machines un peu hybride qui peuvent faire office de tour mais sont aussi capable de procéder à des opérations de fraisage. Sans aller dans les détails de l’atelier de mécanique signalons au passage quelques autres machines-outils tout aussi importante.

La rectifieuse

Elle ressemble à une fraiseuse à ceci près que les outils utilisés sont des meules, c’est-à-dire un disque épais de matière abrasive. La rectifieuse a pour but d’usiner des parties d’axes à des grandeurs très précises et de plus avec un état de surface excellent. L’autre atout est de pouvoir usiner des matières extrêmement dures tels que les alliages spéciaux. En Suisse on compte de nombreux fabricants de rectifieuses. Les deux plus connus sont Fritz Studer AG, un fabricant bernois ayant débuté dans cette activité en 1912 et la société Voumard à Neuchâtel a quant elle commencé en 1939.

En fonction des travaux à exécuter, il existe des rectifieuses cylindriques, extérieures ou intérieures, pour l'usinage des surfaces de révolution, des rectifieuses planes pour l'usinage des plans et même des rectifieuses de dentures pour la finition des engrenages.

Dans les rectifieuses cylindriques certaines sont destinées à rectifier l’intérieur de cylindres soit les rectifieuses d’intérieurs et les rectifieuses extérieures permettant de travailler sur les surfaces extérieurs des pièces et axes. Avec une meule spéciale, ayant un profil prédéterminé il est aussi possible de rectifier des formes quelconques.

Un des atouts de la rectification est de pouvoir usiner des parties ayant déjà subi un traitement thermique tel que la trempe, on assure ainsi une résistance exemplaire tout en pouvant malgré tout rectifier à une dimension hyper précise. Il existe aussi des rectifieuses planes aussi appelée planeuses qui elles se limitent à « meuler » une surface plane par d’incessants aller-retour. L’affûteuse est un autre cas particulier de la rectifieuse, ayant pour but d’usiner ou de retoucher des outils de coupe.

|

| Rectifieuse Kellenberger en exploitation |

Comment enlever aisément de la matière

La scie est un outil performant car elle enlève rapidement de la matière, par contre côté précision c’est pas fameux, mais c’est déjà une bonne approche, une bonne ébauche. Ensuite les autres outils tournants tels que fraise, mèche, alésoir ou autres produisent tous des copeaux. Le burin utilisé sur le tour produit lui aussi des copeaux. Ce sont des petits bouts de matières, des miettes qui sont rapidement évacués grâce au lubrifiant de coupe envoyé sur l’outil afin d’une part de le refroidir et d’évacuer les copeaux. Le rectifiage enlève aussi des petits bouts de matière par un frottement rapide de la meule contre la pièce. Tous ces procédés sont dits usinage par enlèvement de copeaux. Ce ne sont pas là les seuls procédés existants, ainsi l’usinage par électroérosion fait appel à un phénomène somme toute très naturel pour façonner une pièce : la foudre.

L’électroérosion est une opération d’usinage visant également à l’enlèvement de la matière par une suite ininterrompue de mini décharges électriques, soit la foudre domestiquée. Ces décharges se produisent de façon totalement coordonnées entre la pièce et l’électrode. Il est évident que l’électroérosion ne s’applique que sur des matériaux conducteurs d’électricité tels que métaux, alliages, carbures, graphites… Ce procédé est fort bien maîtrisé par l’un des leaders du domaine, soit GF AgieCharmilles issu de la fusion des marques provenant du tessinois Agie et du genevois Charmilles. Ainsi cette opération non conventionnelle reproduit dans une pièce métallique la forme d’un outil appelé électrode ou empreinte. L’usinage a lieu par la génération d’étincelles déclenchées entre l’électrode et la pièce. Celles-ci forment par fusion une succession de mini cratères, les étincelles sont certes minuscules car leurs portée varie entre quelques millième de millimètre et 1 mm. La fusion induite provoque une élévation de la température comprise entre 8000 et 12’000°C. Cette haute température oblige donc à utiliser un liquide de refroidissement. Ainsi les machines à électroérosion ressemble à une sorte d’aquarium où l’étincelage s’effectue en milieux humide avec un diélectrique tel que l’eau ou le plus souvent de l’huile minérale. La grosseur des cratères créés, donc la vitesse de pénétration dépend de l’énergie envoyée par le générateur d’étincelles. Un compromis doit être trouvé entre la vitesse d’usinage et la qualité de surface désirée car quand les cratères générés sont grands, la vitesse de pénétration de l’électrode est également grande par contre la qualité de surface est moins bonne. On emploie souvent des électrodes en cuivre ou encore en graphite. Ce procédé s’appelle l’électroérosion par enfonçage, par opposition à l’électroérosion à fil. Ce deuxième procédé autorise des découpe à l’aide d’un fil métallique faisant office d’électrode. Ceci permet l’usinage de pièce tels que des poinçons de découpe, des matrices d’extrusion. Le fil utilisé d’un diamètre compris entre 0,02 mm et 0,3 mm défile de façon continue au travers de la pièce afin de répartir l’usure. Car lors d’une étincelle, un cratère est formé sur la pièce et un impact est visible sur le fil.

L’objectif de l’usinage par étincelage est de créer des pièces destinées bien souvent à être des moules d’injection.

Jusqu’à présent nous avons évoquer la création d’objet, de pièces par enlèvement de copeaux. Une autre façon d’y arriver est le façonnage du métal par la déformation. Dans ce domaine apparenté à la tôlerie on découvre également une large palette de machines-outils originales.

La découpe du métal

La cisaille est évidemment la machine la plus simple, mais aussi la plus limitée dans les formes découpables, soit des découpes droites. Et pour les formes irrégulière il faut avoir recours à une Raskin, du nom de la défunte fabrique lausannoise. Ainsi cette découpeuse de tôle par grignotage agit par une succession de coups de poinçons pour finalement obtenir une tôle découpée aux grandeurs désirées. Il s’agit de machines de grandes dimensions pouvant accueillir des tôles de 2 m x 3m au moins. Cela ressemble au principe de la perforatrice de bureau, mais en lieu et place du poinçon rond il est ici possible de changer sa forme, ainsi que la forme de la matrice. Ensuite la tôle se déplace rapidement sous le couple poinçon-matrice et s’arrête à chaque coup de poinçon.

Par l’eau et le feu…

Une autre matière de découper les tôles est par l’usage du faisceau laser. L’atout essentiel étant la rapidité, la fluidité du tracé et la possibilité de découper pratiquement n’importe quelle forme. Le faisceau laser est capable de découper tout métaux pour autant qu’il ne soit pas réfléchissant. Un autre atout est d’être capable de découper divers épaisseurs et même des tubes. En Suisse, Bystronic est sans conteste le leader des machines de découpe et de pliage.

A l’opposé de la découpe laser on trouve également le découpage au jet d’eau. Cela peut à première vue paraître étonnant, mais vous n’imaginez pas découper des milles feuilles au laser! C’est effectivement la découpe au jet d’eau haute pression qui est utilisé dans ce cas très particulier. Dans la découpe de tôles métalliques de l’abrasif est ajouté. Ainsi l’eau sous haute pression de 2000 à 4000 bars emmène avec elles des particules d’abrasifs et se voit projeté contre la surface du métal à une haute vitesse de l’ordre de 600 à 900 m/s.

Du plan à la pièce montée

J’ai évoqué de façon rapide la CNC, soit un acronyme anglais qui signifie « Command Numerical Control »et que nous traduisons par commande numérique. C’est en fait le cerveau de la machine capable de commander toutes les actions de l’outil. Actuellement la plupart des machines–outils sont commandées électroniquement. C’est donc un ordinateur un peu particulier qui se cache derrière cette abréviation car il doit être à la fois extrêmement rapide et absolument fiable. Avant d’usiner une pièce, l’opérateur conçoit sa pièce en la dessinant grâce à l’appui d’un logiciel spécifique. Ce dessin réalisé sur un logiciel de CAO (conception assisté par ordinateur) permet de simuler non seulement la pièce sur un seul plan mais également en volume.

Cette création virtuelle est ensuite envoyée à une interface qui se charge de la transformer en ordre compréhensibles pour la machine. Ainsi par l’adjonction de caractéristiques techniques indispensables tels que choix du matériaux à usiner, de la dimension de la pièce brute ou encore du type d’outil à utiliser, la machine pourra alors choisir le tracé optimal de l’outil en réservant par exemple sa vitesse pour assurer une bonne qualité de surface.

A chaque déplacement de l’outil il faudra que la machines connaisse l’état des éléments suivants : Broche et arrosage (enclenché ou déclenché). Définir le type d’outil à utiliser en mesurant éventuellement (dans une séquence automatique) l’usure de cet outil afin d’adapter le tracé en fonction de ces données. Ensuite il faudra indiquer à la machine les coordonnées du point suivant à atteindre ainsi que la vitesse de déplacement. La CNC doit pouvoir gérer complètement ces données afin de pouvoir commander les moteurs électriques placés dans chacun des axes à déplacer. Contrôler que les portes de la machines sont bien verrouillées - Ouvrir la vanne de l’arrosage - Lancer la rotation de la broche (dans le bon sens) - Puis envoyer des impulsions électriques aux axes devant se déplacer simultanément pour par exemple que l’outil opère une courbe.

La CNC grâce à l’arrivée de microprocesseur de plus en plus rapide a permis de laisser tomber les ancestrales bandes perforées pour les FloppyDisc puis finalement les CD et DVD. Aujourd’hui les polymécaniciens en formation ont tous une clés USB pour transporter leurs programmes CNC de la station de travail CAO à la CNC de l’atelier. L’informatique industrielle a, à l’image de la bureautique, fait un énorme bond en avant. Permettant à des centres d’usinage de proposer des usinages avec pas moins de 5 axes simultanés.

Suite à mes études de polymécanicien « de précision » et d’ingénieur en microtechnique, j’ai pratiqué pendant quelques années le métier de constructeur sur planche à dessin, le conseil à la clientèle dans la vente de matériel didactiques pour les instituts de formation.

Puis après une étape de formateur en milieu technique, j’ai acquis quelques expériences lors d’un voyage d’un an autour de la planète bleue. Depuis 1991, rédacteur au magazine technique MSM Mensuel de l’industrie, et maintenant rédacteur en chef de cette même revue spécialisée.

| Jean-René Gonthier, journaliste RP, mécaniciens de précision et ingénieur ETS en microtechnique, et rédacteur en chef du magazine: MSM Le Mensuel de l'industrie |

Liens utiles:

- Le glossaire du décolletage www.afdt.ch/docs/glossaire.html

- GIM-CH, Groupement suisse de l'industrie mécanique www.gim-ch.ch

- Le GIM-CH fait partie de Swissmechanic Suisse romande www.swissmechanic.ch

- Des salons spécialisés à ne pas rater: SIAMS, EPHJ, EPMT, mediSIAMS, Swisstech, Prodex